Địa chỉ văn phòng: Công ty cổ phần kết cấu thép Bình Phú

Điểm công nghiệp 1, xã Bình Phú – Thạch Thất – Hà Nội.

Điện thoại: 0243.33928432 - 0912322150 , Fax: 0243.3928432

Email: kctbinhphu@gmail.com

QUY TRÌNH GIA CÔNG KẾT CẤU THÉP

1. Công tác nghiệm thu vật liệu đầu vào: Thép sau khi nhập về được bộ phận KCS nhà máy kiểm tra chất lượng, chiều dày, độ thẳng, độ phẳng…, CO, CQ xem đảm bảo yêu cầu sử dụng hay không. Sau đó được cắt đem đi thí nghiệm kéo nén và phân tích để khẳng định vật tư thi công đúng trủng loại chủ đầu tư yêu cầu.

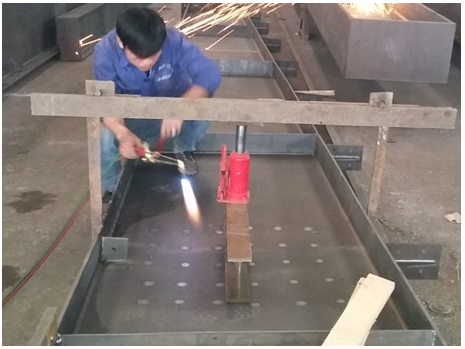

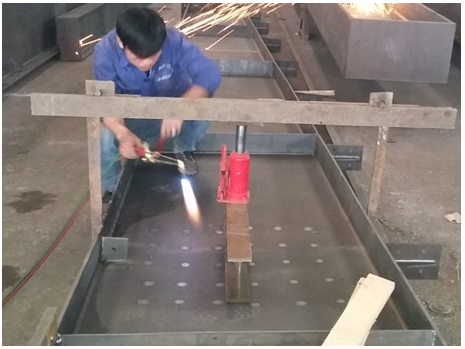

2. Công tác tạo phôi: Thép tấm được rải ra mặt phẳng gia công và được kê bằng đòn kê cao 100mm – 150mm để có chỗ thoát xỉ khi cắt thép, tuyệt đối không để tấm thép trực tiếp trên mặt sàn để cắt. Lấy dấu kích thước phôi cần phải tạo theo bản vẽ thiết kế. Sau khi lấy dấu cùng với cán bộ kỹ thuật kiểm tra lại nếu kích thước đã đảm bảo yêu cầu thì cho cắt phôi. Sử dụng máy cắt để cắt, trước khi bắt đầu cắt người thợ cắt phải chỉnh ô xy và ga thích hợp để đảm bảo mạch cắt không bị sùi, rỗ và mặt cắt phải đảm bảo yêu cầu nhẵn – phẳng – thẳng. Việc cắt phôi được thực hiện trên máy cắt CNC và máy cắt khí gar – oxy.

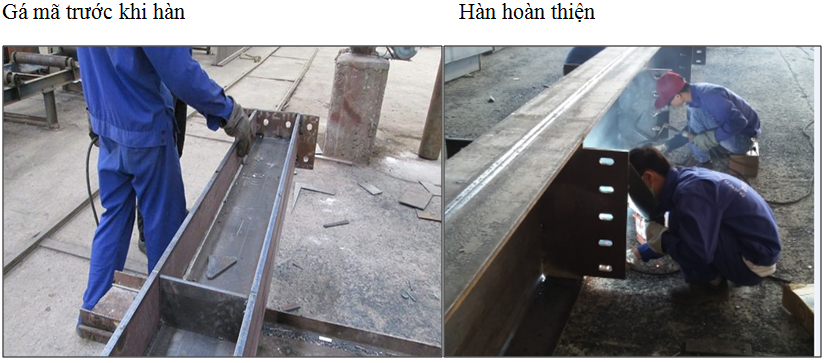

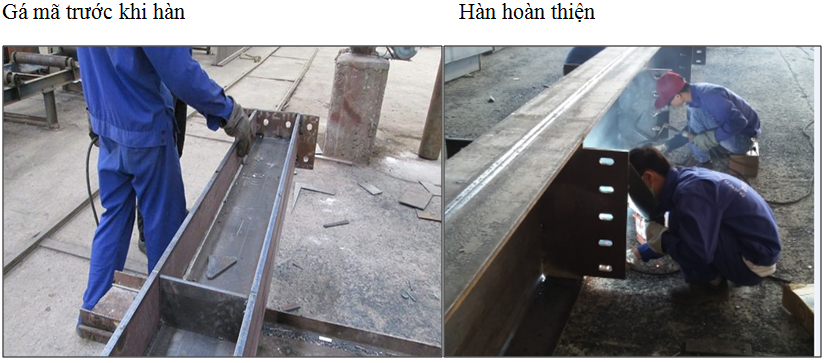

3. Công tác gá đính, tổ hợp sản phẩm: Trước hết kiểm tra mặt bằng tổ hợp kết cấu có đảm bảo phẳng không, nếu đảm bảo thì tiến hành gá sản phẩm. Dùng máy nắn, ép gá cho kết cấu ổn định đúng hình dạng, kích thước và tiến hành đính tạm đều hai bên tại một vài điểm dài khoảng 300mm. Kiểm tra lại hình dạng và kích thước chi tiết kết cấu đã đúng theo yêu cầu của bản vẽ thiết kế, nếu không có sai lệch gì thì mới được hàn đính thêm cho chắc để chuyển sang hàn máy hàn tự động.

4. Hàn tự động: Sau khi gá đã được kiểm tra chính xác theo bản vẽ, được chuyển sang hàn tự động. Việc hàn này sẽ tùy thuộc vào chiều dày của vật liệu hàn để điều chỉnh dòng điện, tốc độ hàn và tốc độ ra dây cho đảm bảo chiều cao đường hàn và độ ngấu thép của đường hàn

5. Công tác nắn sản phẩm: Thực hiện trên máy nắn, Yêu cầu độ biến dạng của sản phẩm không vượt quá tiêu chuẩn quy định theo TCVN 170 – 1989, trong trường hợp sản phẩm bị cong vênh và biến dạng thì phải nắn sản phẩm bằng phương pháp gia nhiệt.

6. Công tác gá, hàn hoàn thiện chi tiết: Sau khi hàn tự động xong, sản phẩm được nắn chống biến dạng được đưa sang bộ phận hàn mã liên kết và mã tăng cứng. Chế độ hàn được chọn phù hợp theo yêu cầu kỹ thuật.

7. Công tác nghiệm thu chất lượng đường hàn:

Việc nghiệm thu chất lượng đường hàn tùy thuộc vào yêu cầu và cấp độ của từng công trình. Kiểm tra chất lượng mối hàn bằng 2 phương pháp: thủ công và máy móc.

- Thủ công: dung mắt thường và dưỡng (thước) đo quan sát các khuyết tật bên ngoài đường hàn: chiều cao đường hàn, độ thẳng, độ đồng nhất, cháy chân, rỗ ngoài, nứt ngoài…

- Bằng máy: sử dụng phương pháp siêu âm, chụp x quang kiểm tra cát khuyết tật bên trong.

8. Gia công bằng nhiệt, nắn lại những cấu kiện bi cong vênh vặn vẹo do quá trình hàn hoàn thiện gây ra.

9. Công tác làm sạch sản phẩm: Sau khi gia công các bề mặt sản phẩm kết cấu được làm sạch gỉ bằng máy phun bi. Sản phẩm được chạy qua máy phun bi từ 2-4 lượt, dưới tác dụng của lực phun, các viên bi thép sẽ bắn qua lại lên bề mặt thép, làm bong chóc các rỉ sét, bụi bẩn và dầu mỡ. Sau đó được mài lại bằng máy mài cầm tay để hạn chế các ba via, cạnh sắc.

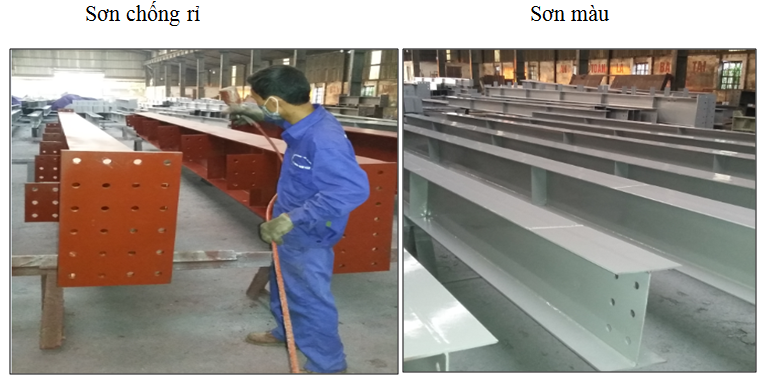

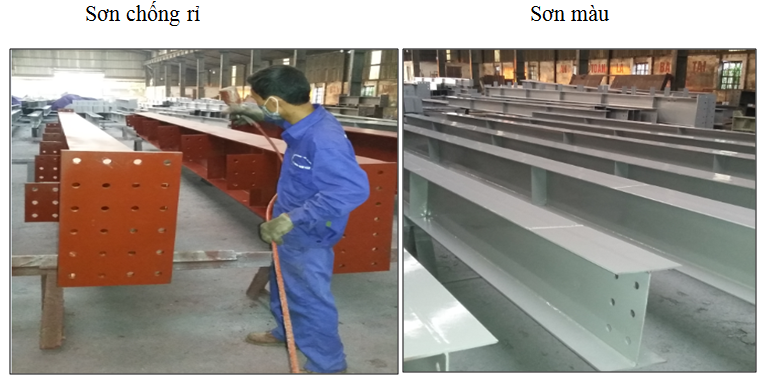

10. Công tác sơn, hoàn thiện sản phẩm: Sản phẩm được sơn thủ công bằng máy nén khí, để khô tự nhiên trong nhà xưởng có mái che. Sản phẩm sau khi được kiểm tra công đoạn làm sạch mới tiến hành sơn, sơn 1 lớp sơn chống rỉ và hai lớp sơn màu theo chỉ định của bản vẽ thiết kế và chỉ định của hãng sơn sử dụng. Việc kiểm tra chất lượng sơn bằng mắt thường và đo chiều dày sơn bằng máy đo.Chiều dày lớp sơn chống rỉ là 20 µm, dung sai ± 5 µm ,tổng chiều dày 3 lớp sơn là 70 µm dung sai ± 5 µm. (Tiêu chuẩn áp dụng TCXD 170-1989, các yêu cầu về gia công, nghiệm thu kết cấu thép của nhà và công trình công nghiệp).

- Trước khi sơn lót phải làm sạch các vết bẩn và dầu mỡ trên kết cấu.

- kiểm tra chất lượng sơn trước khi sơn (kiểm tra chứng chỉ chất lượng và các giấy tờ liên quan). Khi sơn phải tuân thủ theo chỉ dẫn kỹ thuật về sơn.

- Chỉ tiến hành sơn lót sau khi đã kiểm tra độ sạch của kết cấu. Sau khi sơn khoảng thời gian ít nhất 4h để lớp sơn chống rỉ khô tự nhiên và được kiểm tra chất lượng mới được sơn lớp sơn màu lên. Lớp sơn màu cũng được để khô tự nhiên ít nhất 4 tiếng và được kiểm tra chất lượng, chiều dày sơn, sau đó mới sơn lớp sơn màu cuối cùng.

- Sơn lót và sơn phủ phải tiến hành trong điều kiện thời tiết khí hậu bình thường, không ẩm ướt, mưa gió.

- Những phần kết cấu thép có đổ bê tông thì không sơn mà được quét một lớp vữa xi măng mỏng;

- Phải sơn lót và sơn phủ với các lớp mỏng, phẳng, không bị chảy và không để sót. Bề dày các lớp sơn được xác định theo chỉ dẫn kĩ thuật về sơn.

- Khi sơn bằng máy thì khí nén phải được làm sạch dấu, bụi và hơi ẩm.

- Việc sơn sửa chữa trên công trường: Cấu kiện trong quá trình vận chuyển, lắp đặt không tránh khỏi nhưng va trạm và sẽ bị sây xước, vì vậy phải được sơn sửa tại công trường để đảm bảo yêu cầu kỹ mỹ thuật của sản phẩm. Việc sơn dặm này được sơn thủ công bằng chổi quét hoặc lu sơn. Trước khi sơn cần vệ sinh sạch bụi bẩn, nếu vết xước lớn phải mài lại bằng giấy ráp hoặc máy mài cầm tay. Không sơn trong điều kiện ẩm ướt, mưa gió.

11. Công tác nghiệm thu, xuất xưởng: Sản phẩm hoàn thành sẽ được phòng KHKT, bộ phận KCS nghiệm thu trước khi mời chủ đầu tư tới nghiệm thu. Kết cấu được đánh số thứ tự và dùng cầu trục trong xưởng, để vận chuyển xếp gọn vào nơi quy định (hoặc) cẩu lên xe vận chuyển đi lắp dựng. Việc xếp hàng tại xưởng được thực hiện theo nguyên tắc: kết cấu nào lắp dựng trước thì xếp bên dưới. Hàng khi cẩu phải được kê, lót để tránh bong sơn và cong vênh trong quá trình vận chuyển đến công trường lắp dựng.